{{ v.name }}

{{ v.cls }}类

{{ v.price }} ¥{{ v.price }}

根据市场研究公司 Vanson Bourne 的一份报告,计划外机器停机造成制造商每小时损失的生产成本为 260,000 美元,并且 82% 的制造商每年至少经历一次机器停机。这是一个代价高昂且常见的问题,但有一个可行的解决方案,首先是通过物联网超越过时的维护方法。

超越反应性和预防性维护

传统的机器维护方法在限制或消除计划外停机方面没有多大作用。例如,采用反应式方法,技术人员只有在休息时间开始增加时才会介入。

预防性方法可能会更好地及早发现问题,但前提是恰好在机器开始出现故障迹象时安排了维护。由于大多数工厂依赖其中一种或两种方法进行机器维护,因此绝大多数工厂仍会遭受计划外停机的困扰。

预测性维护的主动力量

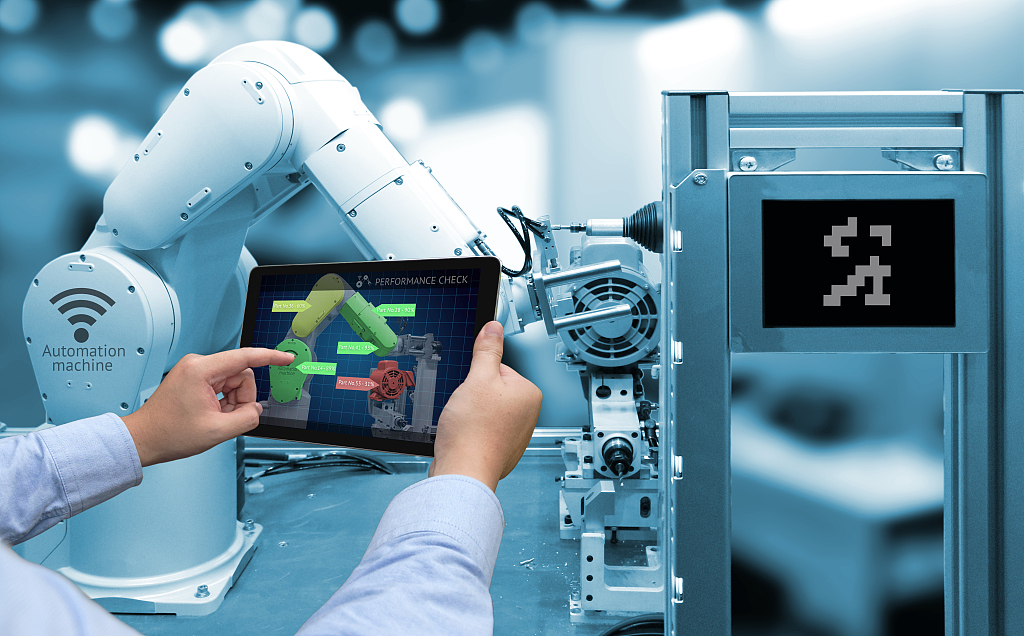

另一方面,预测性维护为技术人员提供了足够的提前警告,以便在问题导致计划外停机之前解决问题。由于联网传感器的出现,工厂第一次可以采取完全主动的方法进行机器维护。

这些物联网传感器可以连接到设备并实时监控关键机器健康数据,然后将其输入到预测性维护平台中,该平台应用数据分析来识别出现的危险信号。然后该平台可以向技术人员发送自动实时警报。

这种新一代技术有望将机器健康监测——历来是维护团队被忽视的领域——转变为制造商可以用来减少计划外停机时间的资产。就是这样:

1.优化修复时间

Vanson Bourne 的报告还显示,意外停机事件平均持续约 4 小时,在此期间生产力损失可能使制造商损失超过 100 万美元。

停机会带来巨大的成本,因为计划外停机会导致生产因未知原因而停止,技术人员必须争先恐后地尽快进行诊断和修复。这项工作是被动的,因此无法知道诊断和维修需要多长时间。

计划内的机器停机时间要好得多。制造商可以提前为这些事件做准备,并准确安排他们计划做的事情。然而,生产仍然受到影响,因为设备可能会因为不需要的维护而关闭。

预测性维护工具使用机器健康监控来区分机器何时需要维护和不需要维护。这样,工厂就可以为停机事件做好计划,并只整合当前需要注意的设备。技术人员可以以敏锐的洞察力及早做出响应,以尽量减少对生产的任何负面影响。一旦这些主动干预成为常态,计划外停机就很少见了。

2.最大限度地提高每次计划停工

假设您有 200 台机器。其中两个处于故障的边缘,25 个很糟糕,50 个显示过早磨损,其余的都是健康的。由五名技术人员组成的团队在接下来的六个月内有六个计划的维护窗口,其中五个将是一小时,第六个将是一个八小时的时间来完成一些严肃的工作。机组人员如何最大限度地利用每个机会?

预测性维护工具回答了这个问题。机器健康数据显示哪些设备需要立即关注,哪些可以推迟。此外,机器健康数据有助于确定机器需要维修的位置和方式,以便技术人员可以在最短的时间内发挥最大的影响。每个机会都很重要。

通过明确指示技术人员需要在何处、何时、为什么以及如何响应,维护团队可以使用有限的资源使大型工业环境(或多个站点)免受导致计划外停机的问题的影响。

3. 做好准备

换句话说,无需等待下一次灾难,维护可以为机器性能的更高一致性和稳定性奠定基础。当工厂可以优化每个维护机会时,他们就可以为长期维护做好准备。他们可以为每台机器准备个性化的计划,开始订购备件并根据他们的技能组织员工。

通过足够的微调,每个人都知道该怎么做,以便系统地进行计划停机。如果发生意外停机,每个人都可以使用相同的准备和经验来最大程度地减少意外停机。

计划外停机过去常常让人觉得不可避免——一场代价高昂的灾难正在等待发生。但那是在基于物联网的机器健康监控驱动的预测性维护时代之前。停机时间再也不会像以前那样了。(编译/Cassie)